ГОСТ 30402-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ СТРОИТЕЛЬНЫЕ

Метод испытания на воспламеняемость

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1. РАЗРАБОТАН Государственным центральным научно-исследовательским и проектно-экспериментальным институтом комплексных проблем строительных конструкций и сооружений имени В.А. Кучеренко (ЦНИИСК им. Кучеренко) Государственного научного центра "Строительство" (ГНЦ "Строительство") Минстроя России совместно с Всероссийским научно-исследовательским институтом противопожарной обороны (ВНИИПО) МВД России и Центром противопожарных исследований и тепловой защиты в строительстве ЦНИИСК (ЦПИТЗС ЦНИИСК)

ВНЕСЕН Минстроем России

2. ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 15 мая 1996 года.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская республика |

Госстрой Азербайджанской республики |

|

Республика Армения |

Госупрархитектуры Республики Армения |

|

Республика Молдова |

Минархстрой Республики Молдова |

|

Российская Федерация |

Минстрой России |

|

Республика Таджикистан |

Госстрой Республики Таджикистан |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

3. ВВЕДЕН ВПЕРВЫЕ

4. ВВЕДЕН В ДЕЙСТВИЕ с 01.07.96 г. в качестве государственного стандарта Российской Федерации постановлением Минстроя России от 24.06.96 г. N 18-40.

Содержание

5 Классификация строительных материалов по группам воспламеняемости

Приложение А (справочное)

Введение

Настоящий стандарт разработан на основе стандарта ИСО 5657-86 "Огневые испытания - реакция на огонь - воспламеняемость строительных конструкций". В стандарте использованы принципиальные положения по определению способности к воспламенению строительных изделий при одновременном воздействии лучистого теплового потока и открытого пламени от источника зажигания. Оборудование для испытаний является идентичным оборудованию, рекомендуемому в стандарте ИСО.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ СТРОИТЕЛЬНЫЕ

Метод испытания на воспламеняемость

BUILDING MATERIALS

Ignitability Test Method

Дата введения 1996-07-01

1. Область применения

Настоящий стандарт устанавливает метод испытания строительных материалов на воспламеняемость и классификацию их по группам воспламеняемости.

Настоящий стандарт применяется для всех однородных и слоистых горючих строительных материалов.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны;

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты;

ГОСТ 18124-95 Листы асбестоцементные плоские;

ГОСТ 30244-94 Материалы строительные. Методы испытания на горючесть;

СТ СЭВ 383-87 Пожарная безопасность в строительстве. Термины и определения.

3. Определения

В настоящем стандарте применяют термины и определения по СТ СЭВ 383, а также следующие термины с соответствующими определениями:

3.1. Воспламеняемость - способность веществ и материалов к воспламенению.

3.2. Воспламенение - начало пламенного горения под действием источника зажигания, при настоящем стандартном испытании характеризуется устойчивым пламенным горением.

3.3. Время воспламенения - время от начала испытания до возникновения устойчивого пламенного горения.

3.4. Устойчивое пламенное горение - горение, продолжающееся до очередного воздействия на образец пламени от источника зажигания.

3.5. Поверхностная плотность теплового потока (ППТП) - лучистый тепловой поток, воздействующий на единицу поверхности образца.

3.6. Критическая поверхностная плотность теплового потока (КППТП) - минимальное значение поверхностной плотности теплового потока, при котором возникает устойчивое пламенное горение.

3.7. Экспонируемая поверхность - поверхность образца, подвергающаяся воздействию лучистого теплового потока и пламени от источника зажигания при испытании на воспламеняемость.

4. Основные положения

4.1. Сущность метода состоит в определении параметров воспламеняемости материала при заданных стандартом уровнях воздействия на поверхность образца лучистого теплового потока и пламени от источника зажигания.

Параметрами воспламеняемости материала являются КППТП и время воспламенения.

Для классификации материалов по группам воспламеняемости используют КППТП.

4.2. Плотность лучистого теплового потока должна находиться в пределах от 10 до 50 кВт/м2.

4.3. Начальная плотность лучистого теплового потока при испытаниях (ППТП) равна 30 кВт/м2.

5. Классификация строительных материалов по группам воспламеняемости

5.1. Горючие строительные материалы (по ГОСТ 30244) в зависимости от величины КППТП подразделяют на три группы воспламеняемости: В1, В2, В3 (таблица 1).

Таблица 1

|

Группа воспламеняемости материала |

КППТП, кВт/м2 |

|

В1 |

35 и более |

|

В2 |

От 20 до 35 |

|

В3 |

Менее 20 |

6. Образцы для испытания

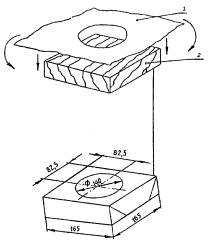

6.1. Для испытаний изготавливают 15 образцов, имеющих форму квадрата, со стороной 165 мм и отклонением минус 5 мм. Толщина образцов должна составлять не более 70 мм. При каждой величине ППТП испытания проводят на трех образцах.

6.2. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

При наличии на экспонируемой поверхности гофров, рельефа, тиснения и т.п. размер выступов (впадин) должен составлять не более 5 мм.

При несоответствии экспонируемой поверхности указанным требованиям допускается для проведения испытаний изготавливать образцы из материала с плоской поверхностью, т.е. без гофров, рельефа, тиснения и т.п.

6.3. Образцы для стандартного испытания материалов, применяемых только в качестве отделочных и облицовочных, а также для испытания лакокрасочных покрытий и кровельных материалов, изготавливают в сочетании с негорючей основой. Способ крепления должен обеспечивать плотный контакт поверхностей материала и основы.

В качестве негорючей основы следует использовать асбестоцементные листы по ГОСТ 18124 толщиной 10 или 12 мм.

В тех случаях, когда в конкретной технической документации не обеспечиваются условия для стандартного испытания, образцы изготавливают с основой и креплением, указанными в технической документации.

6.4. Лакокрасочные покрытия, а также кровельные мастики следует наносить на основу не менее чем в четыре слоя, при этом расход материала при нанесении на основу каждого слоя должен соответствовать принятому в технической документации.

6.5. Для материалов, применяемых как самостоятельно (например, для конструкций), так и в качестве отделочных и облицовочных, образцы должны быть изготовлены согласно 6.1 (один комплект) и 6.3 (один комплект).

В этом случае испытания проводят отдельно для материала и отдельно с применением его в качестве отделок и облицовок.

6.6. Для слоистых материалов с различными поверхностными слоями изготавливают два комплекта образцов (согласно 6.1) с целью экспонирования обеих поверхностей. При этом группу воспламеняемости материала устанавливают по худшему результату.

6.7. Перед испытанием образцы кондиционируют до достижения постоянной массы при температуре 23±2 °С и относительной влажности 50±5 %. Постоянство массы считают достигнутым, если при двух последовательных взвешиваниях с интервалом в 24 ч отличие в массе образцов составляет не более 0,1 % от исходной массы образца.

7. Оборудование для испытания

7.1. Общие положения

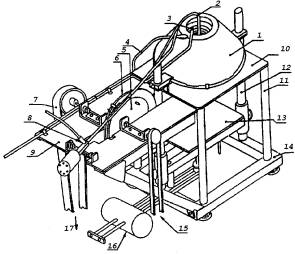

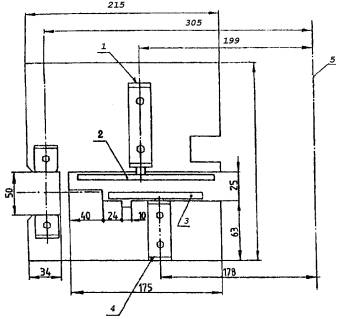

7.1.1. Общий вид установки для испытаний на воспламеняемость приведен на рисунке А1.

Установка состоит из следующих основных частей:

- опорная станина;

- подвижная платформа;

- источник лучистого теплового потока (радиационная панель);

- система зажигания (вспомогательная стационарная горелка, подвижная горелка с механизированной и ручной системой перемещения).

7.1.2. В состав вспомогательного оборудования входят: держатель образца, экранирующая пластина, держатель с образцом-имитатором, система регулирования расхода газовоздушной смеси, регулирующий и регистрирующие приборы, измеритель теплового потока, регистратор времени.

7.1.3. Установка должна быть оборудована защитным экраном и вытяжным зонтом.

7.1.4. Все размеры, приведенные в следующем описании установки, а также на рисунках, являются номинальными, за исключением указанных с допусками.

7.2. Опорная станина

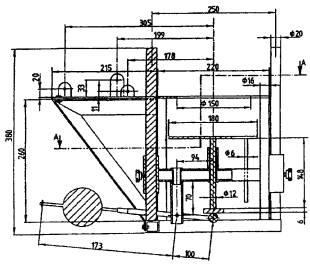

7.2.1. Конструкция опорной станины, основные узлы и детали системы перемещения подвижной платформы представлены на рисунках А2 и А3.

7.2.2. Основание опорной станины изготавливают в виде прямоугольной рамы размером 275´230 мм из профиля квадратного сечения 25´25 мм с толщиной стенки 1,5 мм.

По углам рамы монтируют четыре вертикальные опоры диаметром 16 мм для крепления защитной плиты. Расстояние от рамы до защитной плиты составляет 260 мм.

7.2.3. Защитная плита имеет форму квадрата со стороной 220 мм, толщина плиты 4 мм. В центре защитной плиты вырезают отверстие диаметром 150 мм. По краю отверстия с верхней стороны плиты срезают фаску под углом 45° размером 4 мм.

7.2.4. Подвижная платформа для образца имеет форму квадрата со стороной 180 мм, толщина платформы 4 мм. В центре нижней стороны платформы устанавливают вертикальный стержень с бобышкой на нижнем конце стержня. Диаметр стержня - 12 мм, длина 148 мм.

7.2.5. Система перемещения подвижной платформы состоит из двух вертикальных направляющих (стержни длиной не менее 355 мм и диаметром 20 мм), горизонтальной подвижной планки (сечение 25´25 мм) с двумя втулками на концах планки и отверстием в центре для вертикального стержня подвижной платформы, а также рычага с противовесом.

7.2.6. Вертикальные направляющие монтируют по центру коротких сторон рамы (основание опорной станины).

Горизонтальную подвижную планку устанавливают на вертикальных направляющих. Втулки должны обеспечивать свободное перемещение планки по направляющим. Положение планки фиксируется вручную, с помощью винтов.

Под горизонтальной планкой устанавливают рычаг с противовесом. Рычаг должен заканчиваться роликом, упирающимся в бобышку вертикального стержня подвижной платформы.

7.2.7. Рычаг с противовесом должен обеспечивать перемещение платформы с образцом к защитной плите до достижения плотного контакта поверхности образца и защитной плиты. Указанным требованиям удовлетворяет рычаг длиной примерно 320 мм с противовесом массой примерно 3 кг.

При плавлении, размягчении или усадке образца допускается смещение платформы относительно защитной плиты на расстояние не более 5 мм. Для выполнения этого требования устанавливают регулируемый стопор или используют прокладки из негорючего материала, размещаемые между платформой и защитной плитой.

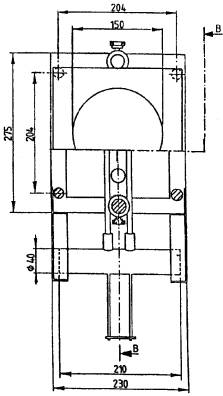

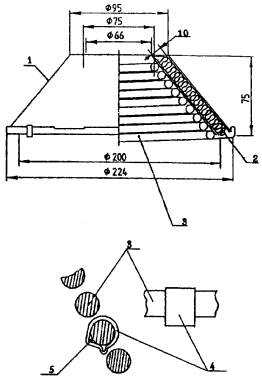

7.3. Радиационная панель

7.3.1. Радиационная панель (рисунки А4, А5) должна обеспечивать заданные стандартом уровни воздействия лучистого теплового потока в центре отверстия защитной плиты, в плоскости, совпадающей с ее нижней поверхностью.

7.3.2. Радиационную панель устанавливают на вертикальных направляющих опорной станины. При этом расстояние от нижней кромки радиационной панели до верхней плоскости защитной плиты должно составлять 22±1 мм.

7.3.3. Радиационная панель состоит из кожуха с теплоизолирующим слоем и нагревательного элемента. В качестве теплоизолирующего слоя используют негорючий минераловолокнистый материал.

7.3.4. Нагревательный элемент диаметром от 8 до 10 мм и длиной примерно 3,5 м (номинальная мощность 3 кВт) сворачивают в форме усеченного конуса и прикрепляют к внутренней поверхности кожуха.

7.3.5. На поверхности нагревательного элемента в двух диаметрально противоположных точках устанавливают два термоэлектрических преобразователя. Каждый из них прикрепляют к витку нагревательного элемента на расстоянии от 1/3 до 1/2 высоты кожуха радиационной панели от ее верхней кромки.

Способ крепления должен обеспечивать плотный контакт термоэлектрических преобразователей с поверхностью нагревательного элемента. Один из рекомендуемых способов крепления показан на рисунке А5.

Один из термоэлектрических преобразователей используют для регулирования температуры нагревателя (регулирующий термоэлектрический преобразователь), второй - для контроля температуры нагревателя (контролирующий термоэлектрический преобразователь).

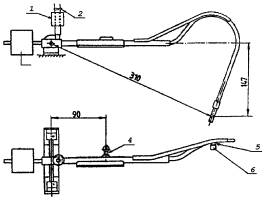

7.4. Система зажигания

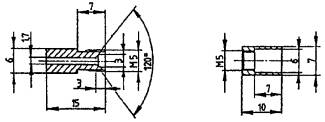

7.4.1. Подвижная горелка должна перемещаться из исходного положения над радиационной панелью в рабочее положение внутри панели. Конструкция подвижной горелки и система ее перемещения приведены на рисунках А6 - А8.

7.4.2. Вспомогательная горелка предназначается для зажигания подвижной горелки в случае ее затухания. Диаметр сопла вспомогательной горелки составляет от 1 до 2 мм.

7.4.3. В рабочем положении факел пламени подвижной горелки должен располагаться над центром отверстия в защитной плите в плоскости, перпендикулярной направлению перемещения горелки. При этом центр сопла горелки должен быть расположен на расстоянии 10±1 мм от плоскости подвижной плиты.

7.4.4. Подвижная горелка должна перемещаться из исходного положения в рабочее положение каждые 4+0,4 с. Время нахождения горелки в рабочем положении должно составлять 1 с.

7.5. Вспомогательное оборудование

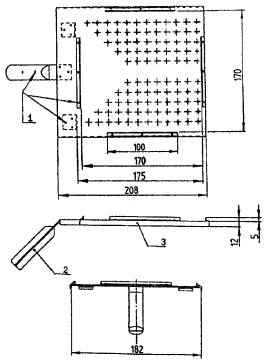

7.5.1. Держатель образца представляет собой плоский металлический лист, на верхней поверхности которого имеются бортики для установки и фиксации образца (рисунок А9). На нижней поверхности держателя имеются направляющие и стопор, фиксирующий положение держателя.

7.5.2. Экранирующая пластина (рисунок А10) предназначается для защиты поверхности образца от воздействия теплового потока. Экранирующую пластину изготавливают из листового алюминия или нержавеющей стали толщиной 2 мм.

7.5.3. Образец-имитатор изготавливают из негорючего минераловолокнистого материала плотностью 200±50 кг/м3 (рисунок А11). Держатель образца-имитатора изготавливают из негорючего материала плотностью 825±125 кг/м3.

7.5.4. Система регулирования расхода газовоздушной смеси (рисунок А12) подключается к источникам газообразного топлива (пропана или пропан-бутановой смеси) и воздуха, содержит игольчатые вентили, расходомеры с верхним пределом измерения не менее 1,2 л/ч (для газа) и не менее 12 л/ч (для воздуха) с погрешностью не более 4 %. Рекомендуется также на линиях подачи топлива и воздуха размещать фильтры для защиты расходомеров от примесей.

7.5.5. Прибор, регулирующий температуру нагревательного элемента радиационной панели, должен быть рассчитан на мощность не менее 3 кВт и силу тока не менее 15 А. Для регистрации температуры рекомендуется использовать прибор с классом точности не менее 0,5.

7.5.6. Для измерения ППТП рекомендуется использовать прибор с диапазоном измерения от 1 до 75 кВт/м2, погрешность измерения - не более 5 %. Для регистрации показаний измерителя теплового потока применяют регистрирующий прибор с классом точности не менее 0,1.

7.5.7. В качестве регистратора времени рекомендуется использовать приборы с диапазоном измерения до 1 ч, погрешность измерения должна составлять не более 1 с.

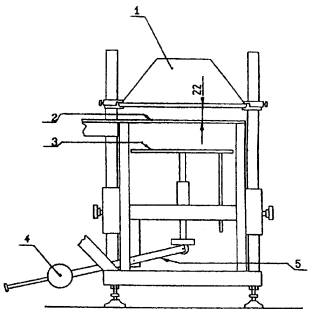

7.5.8. Место размещения установки оборудуют защитными экранами и вытяжной вентиляцией (рисунок А13). В вытяжном зонте устанавливают отражатель воздушного потока, обеспечивающий в зазорах скорость воздуха от 2 до 3 м/с при расходе воздуха от 0,25 до 0,35 м3/с.

8. Калибровка установки

8.1. Общие положения

8.1.1. Цель калибровки состоит в установлении требуемых настоящим стандартом по 4.2 величин ППТП, а также равномерности его распределения в пределах экспонируемой поверхности образца.

8.1.2. Равномерность распределения теплового потока по экспонируемой поверхности образца обеспечивается при соблюдении следующих условий:

- отклонение ППТП в любых четырех диаметрально противоположных точках окружности диаметром 50 мм от величины ППТП в центре экспонируемой поверхности должно составлять не более ± 3 %;

- отклонение ППТП в любых четырех диаметрально противоположных точках окружности диаметром 100 мм от величины ППТП в центре экспонируемой поверхности должно составлять не более ± 5 %.

8.1.3. Установление требуемых стандартом величин ППТП проводят путем определения зависимости ППТП в центре экспонируемой поверхности от температуры нагревательного элемента.

8.1.4. Калибровку проводят на образцах (3 шт.), имеющих форму квадрата, со стороной 165 мм и отклонением минус 5 мм. Толщина калибровочного образца должна составлять не менее 20 мм. Для изготовления калибровочного образца используют асбестоцементные листы по ГОСТ 18124.

В калибровочных образцах вырезают отверстие для установки измерителя теплового потока: в первом образце - в центре, во втором образце - в любой точке окружности диаметром 50 мм, в третьем образце - в любой точке окружности диаметром 100 мм.

8.1.5. Калибровку проводят при метрологической аттестации установки или замене нагревательного элемента и/или термоэлектрических преобразователей.

8.2. Порядок проведения калибровки

8.2.1. При калибровке подвижная горелка должна находиться в исходном положении, вентили системы подачи топлива и воздуха перекрыты.

8.2.2. Устанавливают измеритель теплового потока в калибровочный образец с отверстием в центре экспонируемой поверхности.

8.2.3. Помещают калибровочный образец в держатель и устанавливают на подвижную платформу.

8.2.4. Включают электропитание и путем изменения мощности, подаваемой на нагревательный элемент радиационной панели, подбирают по регулирующему термоэлектрическому преобразователю величину термоЭДС, при которой в центре экспонируемой поверхности обеспечивается тепловой поток плотностью 50 кВт/м2.

8.2.5. Выдерживают установку в режиме нагрева по 8.2.4 не менее 10 мин и фиксируют величину термоЭДС контролирующего термоэлектрического преобразователя.

8.2.6. Повторяют операции по 8.2.4, 8.2.5 с целью определения величин термоЭДС, обеспечивающих в центре экспонируемой поверхности тепловые потоки плотностью 45, 40, 35, 30, 25, 20, 10, 5 кВт/м2.

8.2.7. После выполнения операций по 8.2.6 устанавливают измеритель теплового потока в калибровочный образец с отверстием на окружности диаметром 50 мм и повторяют операции по 8.2.3 - 8.2.5 для тепловых потоков плотностью 50, 40, 30, 20, 10 кВт/м2.

Указанные измерения повторяют для каждой из четырех диаметрально противоположных точек окружности, меняя положение образца в держателе.

8.2.8. Повторяют процедуру калибровки по 8.2.7 на калибровочном образце с отверстием на окружности диаметром 100 мм.

8.2.9. При несоответствии результатов измерений ППТП требованиям 8.1.2 следует заменить нагревательный элемент радиационной панели.

8.2.10. Контроль калибровки установки проводят через каждые 60 ч работы радиационной панели по величине ППТП, равной 30 кВт/м2, в центре экспонируемой поверхности.

Калибровку установки повторяют в том случае, если отклонение измеренной величины ППТП составляет более 0,06 кВт/м2.

9. Проведение испытания

9.1. Образец для испытания, кондиционированный в соответствии с 6.7, оборачивают листом алюминиевой фольги (номинальная толщина 0,2 мм), в центре которого вырезано отверстие диаметром 140 мм. При этом центр отверстия в фольге должен совпадать с центром экспонируемой поверхности образца (рисунок А14).

9.2. Образец для испытания помещают в держатель, устанавливают его на подвижную платформу и производят регулировку противовеса. После этого держатель с образцом для испытания заменяют держателем с образцом-имитатором.

9.3. Устанавливают подвижную горелку в исходное положение по 7.4.1, регулируют расход газа (19 - 20 мл/мин) и воздуха (160 - 180 мл/мин), подаваемых в подвижную горелку. Для вспомогательной горелки длина факела пламени составляет примерно 15 мм.

9.4. Включают электропитание и по регулирующему термоэлектрическому преобразователю задают установленную при калибровке величину термоЭДС, соответствующую ППТП 30 кВт/м2.

9.5. После достижения заданной величины термоЭДС установку выдерживают в этом режиме не менее 5 мин. При этом величина термоЭДС, зафиксированная по контролирующему термоэлектрическому преобразователю, должна отличаться от полученной при калибровке не более чем на 1 %.

9.6. Помещают экранирующую пластину на защитную плиту, заменяют образец-имитатор на образец для испытания, включают механизм подвижной горелки, удаляют экранирующую пластину и включают регистратор времени.

Время проведения этих операций должно составлять не более 15 с.

9.7. По истечении 15 мин или при воспламенении образца испытание прекращают. Для этого помещают экранирующую пластину на защитную плиту, останавливают регистратор времени и механизм подвижной горелки, удаляют держатель с образцом и помещают на подвижную платформу образец-имитатор, убирают экранирующую пластину.

9.8. Устанавливают величину ППТП 20 кВт/м2, если в предыдущем испытании зафиксировано воспламенение, или 40 кВт/м2 при его отсутствии. Повторяют операции по 9.5 - 9.7.

9.9. Если при ППТП 20 кВт/м2 зафиксировано воспламенение, уменьшают величину ППТП до 10 кВт/м2 и повторяют операции по 9.5 - 9.7.

9.10. Если при ППТП 40 кВт/м2 воспламенение отсутствует, устанавливают величину ППТП 50 кВт/м2 и повторяют операции по 9.5 - 9.7.

9.11. После определения двух величин ППТП, при одной из которых наблюдается воспламенение, а при другой - отсутствует, задают величину ППТП на 5 кВт/м2 больше той величины, при которой воспламенение отсутствует, и повторяют операции по 9.5 - 9.7 на трех образцах.

Если при ППТП 10 кВт/м2 зафиксировано воспламенение, то следующее испытание проводят при ППТП 5 кВт/м2.

9.12. В зависимости от результатов испытаний по 9.11 величину ППТП увеличивают на 5 кВт/м2 (при отсутствии воспламенения) или уменьшают на 5 кВт/м2 (при наличии воспламенения) и повторяют операции по 9.5 - 9.7 на двух образцах.

9.13. Для каждого испытанного образца фиксируют время воспламенения и следующие дополнительные наблюдения: время и место воспламенения; процесс разрушения образца под действием теплового излучения и пламени; плавление, вспучивание, расслоение, растрескивание, набухание либо усадка.

9.14. Для материалов с высокой сжимаемостью (минераловатные плиты), а также материалов, плавящихся или размягчающихся в процессе нагревания, испытание следует проводить с учетом 7.2.7.

9.15. Для материалов, приобретающих при нагревании способность к прилипанию либо образующих поверхностный обугленный слой с низкой механической прочностью, либо содержащих под экспонируемой поверхностью воздушный зазор, с целью предотвращения помех перемещению подвижной горелки либо повреждения горелкой экспонируемой поверхности образца испытания следует проводить с использованием в приводном механизме стопора, устраняющего возможность контакта подвижной горелки с поверхностью образца.

9.16. Для материалов, образующих значительное количество дыма или продуктов разложения, гасящих пламя подвижной горелки и исключающих возможность повторного ее зажигания с помощью вспомогательной горелки, результат фиксируют в протоколе испытания с указанием отсутствия воспламенения вследствие систематического гашения пламени подвижной горелки продуктами разложения.

10. Протокол испытания

В протоколе испытания приводят следующие данные:

- наименование испытательной лаборатории;

- наименование заказчика;

- наименование изготовителя (поставщика);

- описание материала или изделия, техническую документацию, а также торговую марку, состав, толщину, плотность, массу и способ изготовления образцов, характеристику экспонируемой поверхности, для слоистых материалов - толщину каждого слоя и характеристику материала каждого слоя;

- параметры воспламеняемости: ППТП, время воспламенения при ППТП для каждого из образцов;

- вывод о группе воспламеняемости материала с указанием величины КППТП;

- дополнительные наблюдения при испытании образца: время и место воспламенения; процесс разрушения образца под действием теплового излучения и пламени; плавление, вспучивание, расслоение, растрескивание, набухание либо усадка.

11. Требования безопасности

Помещение, в котором проводят испытания, должно быть оборудовано приточно-вытяжной вентиляцией. Рабочее место оператора должно удовлетворять требованиям электробезопасности по ГОСТ 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

ПРИЛОЖЕНИЕ А

(справочное)

Размеры в миллиметрах

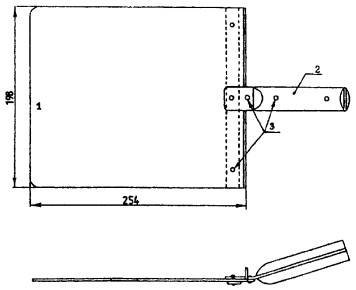

1 - радиационная панель с нагревательным элементом; 2 - подвижная горелка; 3 - вспомогательная стационарная горелка; 4 - силовой кабель нагревательного элемента; 5 - кулачок с ограничителем хода для ручного управления подвижной горелкой; 6 - кулачок для автоматического управления подвижной горелкой; 7 - приводной ремень; 8 - втулка для подсоединения подвижной горелки к системе подачи топлива; 9 - монтажная плита для системы зажигания и системы перемещения подвижной горелки; 10 - защитная плита; 11 - вертикальная опора; 12 - вертикальная направляющая; 13 - подвижная платформа для образца; 14 - основание опорной станины; 15 - ручное управление; 16 - рычаг с противовесом; 17 - привод к электродвигателю

Рисунок А1 - общий вид установки для испытаний на воспламеняемость

Размеры в миллиметрах

Рисунок А2 - Опорная станина (разрез по ВВ)

Размеры в миллиметрах

Рисунок А3 - Опорная станина (разрез по АА)

1 - радиационная панель; 2 - защитная плита; 3 - подвижная платформа; 4 - противовес; 5 - рычаг

Рисунок А4 - Опорная станина и радиационная панель

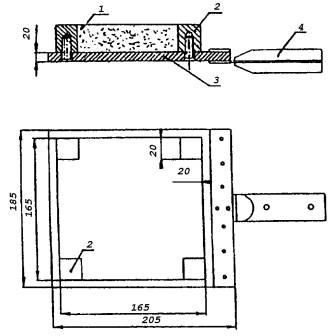

Размеры в миллиметрах

1 - кожух с теплоизолирующим слоем; 2 - теплоизолирующий слой из минерального волокна; 3 - нагревательный элемент; 4 - хомут; 5 - термоэлектрический преобразователь

Рисунок А5 - Радиационная панель

Размеры в миллиметрах

|

Деталь 5 |

Деталь 6 |

1 - втулка для присоединения подвижной горелки к системе питания топливом; 2 - гибкий шланг; 3 - противовес; 4 - ролик; 5 - сопло; 6 - стабилизатор пламени

Рисунок А6 - Подвижная горелка

Размеры в миллиметрах

1 - вал приводного механизма; 2 - кулачок приводного механизма; 3 - кулачок с ограничителем хода; 4 - вал ручного управления; 5 - линия, проходящая через центр радиационной панели

Рисунок А7 - Монтажная плита системы перемещения подвижной горелки

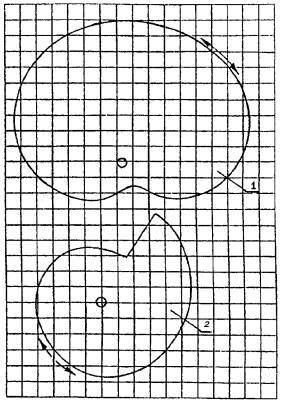

1 - кулачок приводного механизма; 2 - кулачок с ограничителем хода

Рисунок А8 - Механизм привода подвижной горелки (сетка со стороной квадрата 10 мм)

Размеры в миллиметрах

1 - заклепки; 2 - рукоятка; 3 - металлический лист (толщина 0,7)

Рисунок А9 - Держатель образца

Размеры в миллиметрах

1 - плоский лист из алюминия или нержавеющей стали (толщина 2 мм); 2 - рукоятка; 3 - заклепки

Рисунок А10 - Экранирующая пластина

Размеры в миллиметрах

1 - плита из минерального волокна; 2 - угловая стойка с самонарезным винтом; 3 - основание образца имитатора; 4 - рукоятка

Рисунок А11 - Образец-имитатор

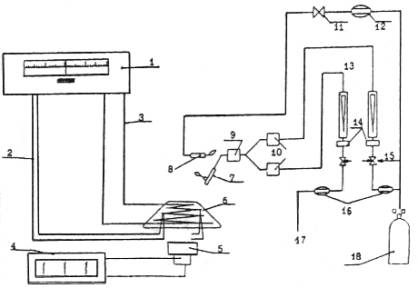

1 - регулятор температуры; 2 - подключение термопар; 3 - подводка электропитания; 4 - милливольтметр; 5 - измеритель теплового потока; 6 - радиационная панель; 7 - подвижная горелка; 8 - вспомогательная горелка; 9 - втулка для подсоединения подвижной горелки к системе питания топливом; 10 - невозвратные клапаны; 11 - игольчатый вентиль; 12 - редуктор; 13 - расходомеры; 14 - фильтры; 15 - игольчатые вентили; 16 - редукторы-регуляторы давления; 17 - подвод сжатого воздуха; 18 - пропан

Рисунок А12 - Принципиальная схема установки и вспомогательного оборудования

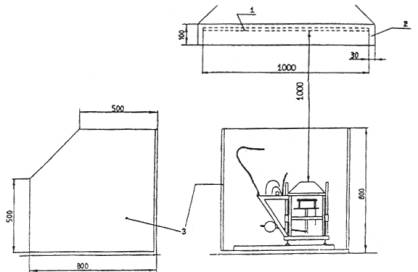

Размеры в миллиметрах

1 - отражатель; 2 - зазор (по всем кромкам отражателя); 3 - защитные экраны

Рисунок А13 - Вытяжной зонт и защитный экран установки для испытаний на воспламеняемость

Размеры в миллиметрах

1 - алюминиевая фольга; 2 - образец

Рисунок А14 - Подготовка образца к испытанию

Ключевые слова: строительные материалы, воспламеняемость, испытание, группа воспламеняемости, горючие материалы, критическая поверхность теплового потока, время воспламенения